徐工集团在智能化应用实践中,基于自主开发的汉云工业物联网平台,与中科院自动化所王飞跃教授开创的平行驾驶理论为支撑,联合中科院自动化所旗下慧拓智能机器有限公司合作开发了平行智慧矿山系统,提高了驾驶安全和运营效率。

在四面环山、道路崎岖的内蒙古露天矿区内,一辆装配有先进传感系统的工程自卸车,与一台同样无人的挖掘机协同配合完成装载,无人矿卡自动循迹行驶、智能避障,人字形倒车,自主完成一系列动作。几名工程师在千里之外的智能调度中心目睹了这一切,并时刻监管杜绝随时可能发生的安全隐患。这是徐工集团与慧拓智能机器公司一同打造的平行智慧矿山系统,也是徐工集团向工程机械智能化转型的缩影。

挖卡协同装载

作为国内工程机械行业的奠基者,开拓者和引领者——徐工集团,正在经历着这场智能化的“蜕变”。

在工程机械行业,智能化技术的运用不仅能保证产品质量的稳定性,提高劳动生产效率,改善工人的工作条件和劳动强度,还能加快企业的升级转型,摆脱产品的同质化竞争,提升产品品牌价值。相对陌生的工程机械领域,我国正发生着由大变强的转变,其中的驱动力就来源于传统机械化向数字化,自动化的迈进。

1月10-11日,在青岛举行的2019国家智能产业峰会上,徐州工程机械集团有限公司,徐工集团工程机械有限公司董事,副总经理,党委副书记李锁云深度剖析了“29年始终保持中国工程机械行业第一位”的徐工集团是如何应对这场智能化变革。

徐工对智能化产业应用的理解

李锁云提到:“徐工集团智能化产业发展,重点聚焦在产品智能化,制造智能和服务智能三个大方面。目标就是要通过智能化的手段,构建高效快速反应的研发体系,生产制造体系和市场服务体系,实现产品全生命周期的数据互联互通,为客户提供更加智能,更可靠,更满意的产品和服务。”

随着国家发布中国制造2025,徐工也结合工程机械行业的特点:典型的多品种,小批量,定制化,这么一种高度离散制造特点,通过顶层设计,先后发布了全面推进徐工制造2025战略,提出了互联网联合行动方案和智能制造实施方案。以两化深度融合为主线,以智能制造为主攻方向,重点在智能研发,智能工厂,智能服务,智能管理和模式创新五大方向。细化为十大工程,分解为36个具体项目全方位全力推进,加速打造智慧型企业。

与此同时,作为一家集团化的公司,内部既有主机生产制造,更有专业零部件,面向行业服务的核心零部件两种制造模式,全面推行智能化应用难度可想而知。李总认为:“我们认为智能化的应用,目的应该首先关注共性问题,通过解决关键共性问题,可以加速智能化的工作,在企业落地的务实性,有效性。”

摆在徐工面前的重点共性问题主要有三个方面:一个是产品关键技能技术突破。工程机械主要用于基础设施工程施工服务的,从某一种角度上来说就是一种特种作业的机器人。让一个机器如何更加有施工效果,智能控制的技术,无人操控的技术,以及高可靠性的技术,是产品的应用当中是关键。第二个是共性的关键制造技术。工程机械需要承载变化动态载荷,工况变化可以说有很多不可预测性。在这样一种情况下,它的结构,构件强度,焊接,装配等工艺研究和应用,产品在线检测,以及怎么确保它的实用功能可靠性,在制造过程当中显得尤为重要。第三个是大数据的应用与分析。其中包含数据治理,数据的收集,采集,以及环境适配,数据管理等方面的内容,真正发挥数据机智能制造的价值牵引作用。

通过上述理解,徐工确立了智能化发展的原则,就是总体设计。一厂一车,智能制造为核心,构建徐工智能化发展的总体框架。数字化研发是关键源头,自动化设备的互联、数据采集、环境适配是基础载体,信息化系统的集成是神经枢纽,工业大数据的应用是核心要素。从纵向贯通维度,具体体现在五个层面:第一层是设备层,在自动化人机协作,可重复工装夯实操作单元以及生产性基础。第二个是控制层,建立数据采集,分析平台系统,将多种信息、不同接口、各类加工数据、运行数据进行实时采集和分析。第三层是车间层,通过MES,QMS进行智能化管控系统。第四是企业层,通过ERM等进行全方面管理。第五是通过供应链系统,大数据,工业互联网平台等实现公司内部和外部信息的互联互通。最终通过数据驱动智能制造的这一个模式,输出技术领先,打造“用不毁”智能化产品。

徐工智能化应用实践

在产品智能化方面,工程机械未来的发展就是一种特种作业机器人。而且从市场和客户的发展趋势来看,用户更加关注智能化的产品。用这些产品能够减少对于人工作业的依赖,产品能够互联,实现集成化的管理,整个一系列工程施工作为机器的集成系统解决方案。“我们过去一个工程管理,不光要管人,管那么多作业机械,还有物料,材料,以及工程施工规范。所以我们现在很关注这个工程的质量。大家都知道中国的豆腐渣工程还是很多的,就是过程不受控,人为干预太多,非正常的干预。对于工程的施工效果,成本的控制都是与人为有关系。工程效用很差。未来系统化的集成解决方案,就是一个工程像在工厂里面完成一项任务一样的,我想我们的工程机械就是向这个方向走的。”李总对未来智能化应用所带来的便利感慨颇深。

在智能制造方面,徐工通过模型构想,构建数据驱动全球研发创新平台,重点实现三个方面系统:一个是研发数据系统。包括模型数据共享,到目前为止,徐工共形成了四万多个集团级的标准件和通用件,建立二百万产品三维模型和实现同步共享,实现机电,液压,传动以及整机之间的联动设计,跨地域的系统。

二是研发与制造过程系统。包括通过数字化的工业,保障,研发与制造一致性。现在在徐工通用机械行业,已经实现三维工业,产品的三维设计同步实现。制造工艺稳定,可以实现主机核心零部件的同步研发,系统制造。

三是研发与市场的系统。体现产品包括数据管理,实现设计保姆,制造保姆,服务保姆的一体化管理。智能制造方面,率先开展了设备互联,数据采集。徐工在智能工厂建设中重点关注设备制哑,让数据,人员,物料以及物流相互连通,开展数据采集和分析的SCADA系统,采集各类设备关键采集运行设备,设备运行管理和预防性维护。让设备真正的开口说话一目了然,并且在线检测过程当中发现偏离,能够部分工序,工位上可以由一些自主调节。数据可视化,设备互联的基础上,基于精益制造理念,实现数据管控,打通信息孤岛,聚焦全面质量管理,建立贯穿全生命周期的质量大数据系统。进而重点实现产品质量的可追溯性,质量预警功能,数据应用高效在线检测等。

基于物联网的平行智慧矿山系统

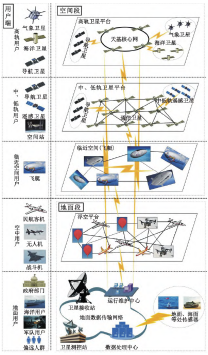

徐工集团基于自主开发的汉云工业物联网平台,与中科院自动化所王飞跃教授开创的平行驾驶理论为支撑,联合中科院自动化所旗下慧拓智能机器有限公司合作开发了平行智慧矿山系统。通过形式化描述矿山作业机器行为和复杂工况环境特征,构建信息物理设备交互运行环境。该环境进行计算试验,以及场景和工况进行预设,最终物理矿山实时交互,引领矿山机械安全高效运行,这是徐工智能化产品延伸方面一个重大突破。

平行矿山系统具有智能化,物联网网联化,无人化三大特点。平行智慧矿山实现了信息化,网络化一体的集成信息管理。其中机群管理系统是中枢神经,负责矿山管理系统调度,根据作业任务,自动匹配剥离矿山挖掘机,与运输矿卡匹配参数,矿卡根据系统下发指令自动完成安装运输卸载全过程,自主作业有效降低了操作手的劳动。目前无人矿卡完成了直线行使,曲线性行使,障碍物检测,人字形倒车自动卸车全流程的测试,时速可以达到20公里。无人矿卡突破障碍物检测,已取得三项发明专利,都是来自矿车运输过程当中,可能遇到偶发障碍物检测等关键技术。可通过可穿戴手势控制进行采集工矿,使得挖掘机操作更加简便便捷。李总兴奋地称“目前我们突破手势控制数据记录回访两项自主作业关键技术,取得六项发明专利,这六项都是在半自主挖掘机的突破关键技术。主要有手势控制,环境感知设备和任务规划等方面。”

矿山机群有挖掘机子系统,矿卡子系统,中心自系统,移动终端系统,视频监控系统等进行系统化的运营。作为核心的机群管理系统集成调度,状态监测,安全报警等功能,可以掌握矿山机械的运行状态,而且可以进行安全报警,提供预测性的防护信息,大大降低了矿山装备运行故障率,确保无故障运营。平行智慧矿山系统具有信息化程度高,智能化水平高,云运营效率高,安全性高等四大亮点。

徐工作为工程机械行业的龙头,在应对智能化变革中,通过搭建先进的互联网平台,不断创新合作,立足于打造智能化产品和智能化系统解决方案,让如此庞大的集团体系恰如其分地融合到智能产业变革之中。值得每个正处在智能化转型中的传统车企,传统制造企业学习和借鉴。